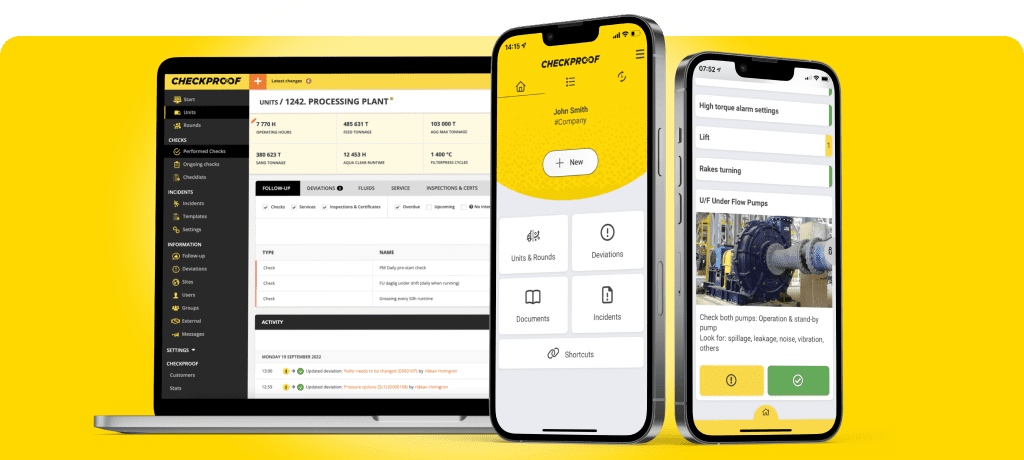

Wie Gina Becker von Cemex Deutschland und ihre Kollegen mit der Plattform von CheckProof die Tagesproduktion um 75 % steigerten, die Kraftstoffkosten senkten und die Abläufe optimierten.

F: Können Sie uns etwas über Ihre Arbeit bei Cemex erzählen?

Gina Becker: Ich bin Koordinatorin für Project Materials Operations Services und konzentriere mich auf drei Hauptbereiche: Digitalisierung, Prozessoptimierung und Investitionen für die Bereiche Transportbeton und Zuschlagstoffe. Meine Rolle ist vielseitig – ich arbeite mit Kollegen an der Umsetzung von Initiativen wie CheckProof und reise häufig zu verschiedenen Werken und Standorten, um Genehmigungen und Einführungsprozesse zu überwachen.

F: Wie sind Sie bei der Einführung von CheckProof vorgegangen?

Gina Becker: Wir haben uns zunächst darauf geeinigt, auf welche Standorte und Gebiete wir uns konzentrieren möchten, angefangen mit den Prostein-Steinbrüchen im Nordosten Deutschlands. Die Gruppe verfügt über sechs Steinbrüche für Hartgestein, und diese Steinbrüche waren ideal, um Feedback zu sammeln, da dort Teams bereits eng zusammenarbeiten. Wir haben mit Pilotprojekten begonnen und diese sukzessive, Standort für Standort eingeführt. Ich besuche jeden Standort und leiste fortlaufende Unterstützung, um eine reibungslose Implementierung sicherzustellen.

F: Welche Art von Checklisten haben Sie für Ihre Teams in CheckProof umgesetzt?

Gina Becker: Wir verwenden es für Produktionstagebücher, mobile Geräteprüfungen und regelmäßige Wartungsaufgaben – täglich, monatlich, vierteljährlich und jährlich. Auch Prüfungen vor dem Start sind wichtig. Eine der wichtigsten Anwendungen ist die Nachverfolgung von Befüllungen, die uns hilft, KPI-Berichte zum Kraftstoffverbrauch zu erstellen. Diese Daten ermöglichen es uns, Trends beim Kraftstoffverbrauch zu verstehen und bei auftretenden Unstimmigkeiten die richtigen Fragen zu stellen.

F: Welchen Einfluss hatte CheckProof auf Ihren Betrieb?

Gina Becker: Die Plattform hat die Art und Weise, wie wir unsere Wartungsvorgänge verwalten, verändert. Früher war alles auf Papier und die Instandhaltung hatte Probleme die Übersicht zu behalten. Jetzt werden Abweichungen digital erfasst und Tickets können sofort bearbeitet, delegiert und gar geschlossen werden. Werksleiter sind begeistert von der gesteigerten Effizienz – mehr Probleme werden in kürzerer Zeit gelöst. Es hat die Produktivität grundlegend verändert.

„Dadurch steigerten wir die Tagesproduktion von 2.000 Tonnen auf 3.500 Tonnen – eine deutliche Verbesserung, die wir zunächst für unmöglich gehalten hatten.“

F: Welche Kennzahlen (KPI’s) haben sich seit der Einführung von CheckProof verbessert?

Gina Becker: Nach der Implementierung von CheckProof führten wir eine Routine ein, um Produktionstagebücher zu überprüfen, in denen Kennzahlen wie Volumen, Ausfallzeiten und Geräteverfügbarkeit erfasst werden. Im Juli begannen wir beispielsweise mit der Optimierung der Produktionseinstellungen unserer Brecher. Anhand der CheckProof-Daten ermittelten wir die vorherigen durchschnittlichen Produktionsniveaus und passten Einstellungen wie die Zykluszeit an. Dadurch steigerten wir die Tagesproduktion von 2.000 Tonnen auf 3.500 Tonnen – eine deutliche Verbesserung, die wir zunächst für unmöglich gehalten hatten. Wichtig ist, dass diese Steigerung nachhaltig erreicht wurde, ohne die Geräte zu überlasten.

F: Wie haben Ihre Teams auf die Nutzung von CheckProof reagiert?

Gina Becker: Anfangs herrschte Skepsis. Die Leute zögerten, ihre bestehenden Systeme aufzugeben. Aber als sie die Vorteile erkannten – wie schnellere Dateneingabe und bessere Transparenz – änderte sich ihre Einstellung. Heute würde ich sagen, dass 99 % unseres Teams damit zufrieden sind. Es ist erfreulich, eine so positive Resonanz zu sehen.

F: Gibt es bestimmte Funktionen von CheckProof, die hervorstechen?

Gina Becker: Die Funktion zur Abweichungsverwaltung ist für die Wartung von unschätzbarem Wert. Die Gamification-Elemente der Plattform machen die Nutzung für die Mitarbeiter spannend, beispielsweise durch das Aufnehmen von Fotos und das Verfolgen von Aufgaben. Auf der Verwaltungsseite bieten das Planungstool und die Telematik -Integrationen einen umfassenden Überblick und helfen uns, den Kraftstoffverbrauch und die Planung effektiver zu verwalten.

F: Welche Herausforderungen konnten Sie dank CheckProof bewältigen?

Gina Becker: Die Transparenz der Wartung s- und Instandhaltungsprozesse war eine große Herausforderung. Vor CheckProof gab es keine zuverlässige Möglichkeit, den Kraftstoffverbrauch zu überwachen oder Aufgaben zu verfolgen. Jetzt verfügen wir über genaue Daten, die uns bessere Entscheidungen und Kosteneinsparungsmaßnahmen ermöglichen. Außerdem hat sich die Zusammenarbeit zwischen den Teams verbessert, was für Audits und Compliance von entscheidender Bedeutung ist.

F: Inwiefern glauben Sie, dass CheckProof zu den zukünftigen Zielen von Cemex beitragen kann?

Gina Becker: CheckProof passt perfekt zu unseren Nachhaltigkeitszielen, insbesondere zur Reduzierung der CO2-Emissionen und Verbesserung der Betriebseffizienz. Im Zuge unserer Weiterentwicklung sehe ich Möglichkeiten, die Nutzung von CheckProof bei Gesundheits- und Sicherheitsbewertungen auszuweiten und es weiter in andere Systeme zu integrieren. Im nächsten Schritt konzentrieren wir uns auf die Integration von Gesundheits- und Sicherheitsfunktionen, aber zunächst optimieren wir vollständig unsere Wartungsprozesse.

Want to know what CheckProof can do for you?

CheckProof's easy-to-use app makes it easier to do the right thing at the right time. Discover how you can run world-class maintenance that is both cost-effective and sustainable.

Revolutionizing Compliance: Banner Contracts on managing ISO audits with CheckProof

Implementation of Digital Systems: Rolling Out CheckProof Across Teams

Von Kraftstoffeinsparungen bis hin zu Produktionssteigerungen: Wie Cemex Deutschland erfolgreich CheckProof implementiert hat

A Recap of the CheckProof Industry Event & 10th Anniversary Celebration

Trend Report: Key moments in the Construction Materials industry (2014–2024)

Meet Marcus Edlund, CheckProof’s First Employee and Tech Trailblazer

10 Key Technology Advancements in the Construction Materials Industries

SBMI’s Climate Roadmap for a Fossil-Free Aggregate Industry by 2045

HSEQ trends in the Construction Materials and Heavy Industry